DirectCoating

Auf der Kunststoffmesse K 2016 zeigt Covestro, Leverkusen, den Prototyp einer neu gestalteten Lenkradabdeckung.

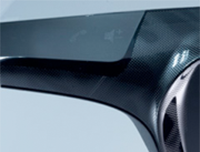

Die Entwicklung demonstriert eine große Bandbreite an Farben, Oberflächenstrukturen und haptischen Eindrücken, die mittels DirectCoating aus einem Werkzeug am selben Bauteil darstellbar ist.

Das beschichtete Bauteil entsteht in einem Zwei-Komponenten-Werkzeug mit Hilfe eines zweistufigen Verfahrens in der Spritzgießmaschine. Zuerst wird der Kunststoffträger in der ersten Kavität spritzgegossen. Dann wird er in eine um die Lackschichtdicke vergrößerte zweite Kavität gebracht, in die das lösemittelfreie Lacksystem über einen RIM-Mischkopf injiziert wird. Das Ergebnis ist ein nahezu nachbearbeitungsfreies, polyurethan-beschichtetes Bauteil. Gegenüber der herkömmlichen Kombination aus Spritzguss und nachfolgender Spritzlackierung bietet der integrierte Prozess Einsparpotenziale hinsichtlich Logistikaufwand, Energieverbrauch und Platzbedarf. Das Bauteil selbst kann transparent, transluzent oder opak sein. Seine Oberfläche lässt sich in verschiedenen Farben lackieren, mit einer Mattlack- oder Klavierlackoptik dekorieren oder mit kratzfesten Funktionsbeschichtungen schützen. Hinzu kommen verschiedene Möglichkeiten der haptischen Gestaltung sowie der Oberflächenstrukturierung.

Mit dem injizierten Lack können auch Konturen wie scharfe Kanten, Rundungen oder erhabene Flächen dargestellt werden, weil er die Werkzeugoberfläche detailgetreu abbildet. Eine Variante sind Feinstnarbungen mit scharf abgegrenzten Hochglanz- und Mattbereichen.

Bild: Covestro – Das DirectCoating von Lenkrädern von Covestro erlaubt auch eine kratzunempfindliche Feinnarbung

AK

2.9.16